Subtraktive vs. Additive Fertigung

Die zwei Herstellungsmethoden im Vergleich

Die additive Fertigung, auch als 3D-Druck bekannt, hat die Art und Weise, wie Produkte hergestellt werden, revolutioniert. Im Gegensatz zur subtraktiven Fertigung, bei der Material entfernt wird, um das gewünschte Produkt zu erhalten, ermöglicht die additive Fertigung die schichtweise Erzeugung von Objekten aus digitalen Modellen. Dieser Ansatz bietet zahlreiche Vorteile, darunter eine hohe Designfreiheit, die Möglichkeit zur schnellen Prototypenentwicklung und die Herstellung komplexer Geometrien, die mit herkömmlichen Verfahren schwer umzusetzen wären.

Funktionsweise Subtraktive Fertigung

Die subtraktive Fertigung gilt als die klassische bzw. konventionelle Methode zur Bauteilherstellung. Ausgangspunkt sind dabei meist quaderförmige oder runde Blöcke aus Metall oder Kunststoff, aus denen, durch die kontrollierte Entfernung von Material, ein Formkörper hergestellt wird. Dies geschieht durch Bearbeitungsprozesse wie Drehen, Fräsen, Schleifen oder Bohren, welche entweder per Hand oder durch eine numerische Steuerung (Computer Numerical Control, CNC) durchgeführt werden.

Für die CNC-Bearbeitung werden zunächst CAD Daten eines am Computer entworfenen 3D Modells benötigt. Diese Daten müssen in einen für die Maschine lesbaren Code umgewandelt werden. In diesem wird festgelegt, in welcher Reihenfolge und mit welchen Werkzeugen das Material bearbeitet werden muss. Nach dem Aufbereiten der Daten kann die Anlage gerüstet werden. Das heißt, der Materialrohling wird eingelegt und gespannt. Außerdem müssen notwendige Trennwerkzeuge, wie Fräser und Bohrer bereitgestellt und die Fertigungsdaten auf die Anlage gespielt werden.

Da bei der subtraktiven Fertigung das Bauteil aus einem Vollmaterial herausgearbeitet wird, bleibt meist viel ungenutztes Material zurück. Im Bereich der Metallzerspanung kann dies zum größten Teil wiederverwendet werden. In der Kunststoffzerspanung ist der Anteil, welcher entsorgt werden muss, jedoch wesentlich höher. Hier kommt es darauf an, um welchen Kunststoff es sich handelt und ob dieser recyclebar ist oder nicht.

Funktionsweise Additive Fertigung

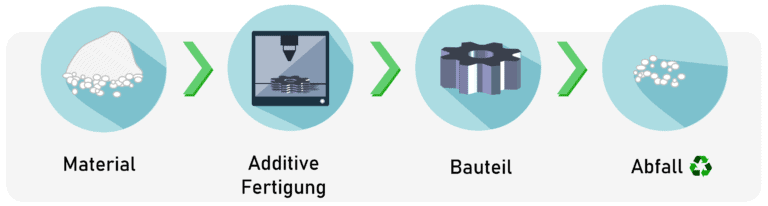

Der Ausgangspunkt in der additiven Fertigung ähnelt dem der CNC-Bearbeitung. Auch hier bilden 3D Daten die Basis, welche ebenso für die Fertigung aufbereitet werden müssen. Beim 3D Druck erfolgt dies durch einen sog. „Slicer“, welcher das Bauteil vollautomatisch in einzelne Ebenen zerlegt. Jede Ebene stellt dabei ein 2D Modell bzw. die Kontur des Bauteils in einer vorgegebenen Höhe dar. Mit diesen einzelnen Modellen kann ein 3D Drucker das Bauteil nun Schicht für Schicht aufbauen und diese miteinander verbinden. Die Summe aller verfestigten Einzelschichten ergeben dann das finale Bauteil. Um nach dem Slicen die Produktion zu starten, reicht im Normalfall ein Knopfdruck, da keine größeren Rüstvorgänge ausgeführt werden müssen.

Der Druckvorgang selbst kann sich je nach Technologie stark unterscheiden. Bei pulverbasierten Verfahren wie bspw. dem selektiven Lasersintern wird feinstes Kunststoffpulver mit einem Laserstrahl verschmolzen. Im Fall des HP Multi Jet Fusion Verfahrens geschieht dies durch eine Infrarotwärmequelle. Beim klassischen FDM Verfahren hingegen wird ein Materialstrang aufgeschmolzen und in der gewünschten Form auf eine Platte aufgetragen. Auf unserer Website können Sie sich noch genauer über unsere 3D Druck Technologien informieren.

Anders als bei der subtraktiven Herangehensweise wird bei der additiven Fertigung weitestgehend nur das Material verwendet, welches auch für das Bauteil selbst notwendig ist. Eine Ausnahme stellen hier nur sogenannte Stützstrukturen im FDM- sowie überstrapaziertes Material bei pulverbettbasierten Verfahren dar. Insgesamt wird dadurch weniger Eingangsmaterial benötigt und im Prozess entsteht weniger Abfall, was zu einer vorteilhaften Umweltbilanz führen kann.

Hybride Ansätze

Auch wenn sich die beiden Verfahren grundlegend unterscheiden, müssen sich die additive und die subtraktive Fertigung allerdings nicht gegenseitig ausschließen. Es gibt genug Anwendungsfälle, in denen beide Verfahren verwendet werden und sich perfekt ergänzen. Beispielsweise werden Metall-3D-Druck Bauteile sehr oft einer spanenden Nacharbeit unterzogen, um die bekannten Genauigkeiten oder Oberflächengüten der herkömmlichen Verfahren zu erhalten.

Häufig spielt der 3D Druck auch in der Entwicklung eines Bauteils eine große Rolle. Da ein 3D Drucker meist ohne lange Rüstzeiten auskommt und keine Formen oder ähnliches benötigt, kann innerhalb kürzester Zeit ein neues Bauteil erstellt werden. Diesen Vorteil machen sich viele Ingenieure zu Nutze, da sie die Entwicklungszeit von Optimierungs- bzw. Iterationszyklen wesentlich schneller als mit herkömmlichen Fertigungsmethoden durchlaufen können. Nachdem die finale Bauteilform gefunden wurde, kann die Marktresonanz mit einer 3D Druck Kleinserie und damit einhergehend geringem Risiko getestet werden. Aber auch der Wechsel zu konventionellen Herstellungsmethoden ist möglich.

Gegenüberstellung Additive vs. Subtraktive Fertigung

Je nach Bauteilvolumen und Geometrie kann ein Bauteil einige Minuten bis hin zu mehreren Tagen Herstellungszeit benötigen. Dementsprechend ist es wichtig, die Vor- und Nachteile der unterschiedlichen Fertigungsarten, und wie sich diese auf Preis, Qualität und Eigenschaften auswirken, zu kennen. Mehr Informationen zur Preisgestaltung von 3DBAVARIA finden Sie in unserem Artikel „Wie werden 3D Druck Bauteile kalkuliert“. Eine Übersicht der wesentlichen Unterschiede haben wir im Folgenden für Sie zusammengefasst:

Subtraktiv

Additiv

Grundprinzip

Das Ausgangsmaterial wird Stück für Stück abgetragen, um das gewünschte Bauteil zu erhalten.

Grundprinzip

Einzelne Materialschichten werden zum gewünschten Bauteil zusammengefügt. Beim Ausgangsmaterial handelt es sich dabei je nach Technologie entweder um Kunststoffpulver oder einen Kunststoffstrang.

Equipment

Bei der CNC-Bearbeitung werden Computer für die Erstellung eines 3D Modells eingesetzt. Die maschinelle Bearbeitung wird durch diese ebenfalls vorbereitet und kann z.B. durch Roboter unterstützt werden.

Equipment

Es werden Computer für die Erstellung eines 3D Modells sowie dessen Vorbereitung zum Druck verwendet. Die Herstellung erfolgt mit 3D Druck Anlagen.

Vor- und Nachteile

Vor- und Nachteile

- Alle festen Materialien unabhängig deren Schmelzpunkt können verarbeitet werden.

- Wesentlich isotropere Materialeigenschaften.

- Von rau bis glatt sind unterschiedlichste Oberflächen realisierbar.

- Komplexe Geometrien können einfach produziert werden und erlauben daher große Konstruktionsfreiheiten.

- Durch den sehr geringen Aufwand zwischen 3D Modell und Druckstart können stark individualisierte Produkte ohne höhere Vorbereitungskosten erstellt werden.

- Insgesamt sehr günstiger Prozess, insbesondere bei kleinen Stückzahlen.

- Kaum ungenutztes Material.

- Wenig Abfall.

- Besonders bei Prototypen sehr schnell, da kein Rüstvorgang bzw. aufwendige Programmierung verschiedener Werkzeuge notwendig ist. Die Herstellung großer Bauteile ist allerdings zeitintensiv.

- Die unterschiedlichen Herstellungsprozesse erlauben weniger Konstruktionsfreiheiten.

- Generell wesentlich teurer als die Additive Fertigung, da mehr manuelle Tätigkeiten anfallen.

- Abfallprodukte wie Späne und Kühlmittel treten in größeren Mengen auf.

- Die Vorbereitungszeit - insbesondere bei einzelnen, kleinen Bauteilen - verlangsamt die Fertigung. Die tatsächliche Herstellung kann als sehr schnell angesehen werden.

- Kostengünstig sind aktuell nur Materialien mit niedrigem Schmelzpunkt verarbeitbar, wie etwa Kunststoffe. 3D Druck aus Metall ist möglich, allerdings kostenintensiver.

- Durch den schichtweisen Aufbau entsteht meist eine raue Oberfläche, welche erst durch Nachbearbeitungsschritte veredelt werden kann.

- Je nach Technologie kann das finale Bauteil anisotrope Materialeigenschaften aufweisen.

Anwendungen

- Bauteile, an denen enge Toleranzen oder Bauteilgeometrien eingehalten werden müssen.

- Metallbauteile, welche hohen Belastungen standhalten müssen.

- Große Bauteile mit vergleichsweise einfachen Geometrien.

Anwendungen

- Durch seine Schnelligkeit im Rapid Prototyping unschlagbar.

- Kleinserien, welche den Einsatz von Spritzguss nicht rechtfertigen oder durch die Bauteilgeometrie mittels einer subtraktiven Fertigung nicht kostengünstig abbildbar sind.

- Komplexe Geometrien mit beispielsweise Hinterschnitten, Leitungen, o.ä.

Fazit

Beide Fertigungsarten haben auf ihre Weise die Herstellung von Produkten beeinflusst und gar revolutioniert. Zusammenfassend muss angemerkt werden, dass bei jedem Produkt/Bauteil genau beurteilt werden sollte, welche Methode die Passende ist. Um das wirtschaftlichste Vorgehen zu erörtern, empfiehlt es sich, hierfür alle Einflüsse wie Stückzahlen, Anforderungen und Kosten einzubeziehen. Besonders bei Bauteilen mit komplexer Geometrie sollte zudem auch beachtet werden, dass die subtraktiven Fertigungsverfahren hier deutlich schneller an ihre Grenzen stoßen.